钛合金精密加工如何选择刀具

航空航天行业的精密加工对于材料的要求很高,为了满足航空设备的特殊性和受航空航天环境的影响,钛合金这种特殊材料在航空航天行业的应用较常见。

钛合金的比重小,决定了其质量小、硬度和热强度高,耐高温、耐海水和酸碱腐蚀等一系列优良的物理机械性能,使其不论在何种环境都可使用。另外,钛合金的变形系数极小,因此在航天、航空、船舶、石油、化工等工业中有着广泛的应用。正因为钛合金具有与普通材料不一样的特性,决定了它在精密加工中的难度很大。因钛合金材料的变形系数小、切削温度高、刀尖应力大、加工硬化严重,在切削加工时刀具容易磨损和崩刃,难以保证切削加工质量。那如何对其进行切削加工呢?

钛合金导热系数小、切削温度高、刀具磨损较大且耐用度低,因此应选用与钛化学亲和作用小、导热系数高、强度大、晶粒度小的钨钴类硬质合金刀具,如YG8、YG3等。在车削加工钛合金过程中,断屑是加工中的难题,特别是纯钛的加工,为了达到断屑目的,可将切削部分刃磨成全弧形的卷屑槽,前浅后深,前窄后宽,使切屑更容易向外排出,从而避免切屑缠绕在工件表面,造成工件表面划伤。

钛合金切削变形系数小,刀—屑接触的面积小,切削温度高。为了减少切削热的产生,所选用的硬质合金车刀前角不宜过大(一般取5-8°);由于钛合金的硬度高,为增大车刀的抗冲击强度,不宜选择过大的车刀后角(一般取5°)。为加强刀尖部分的强度,改善散热条件,提高刀具的抗冲击能力,采用绝对值较大的负刃倾角。在加工过程中,合理控制切削速度,不宜过快,并且使用钛合金专用切削液冷却,可有效提高刀具寿命,并选取合理的进给量。

航空航天行业的钻削加工比较常见,而钛合金钻削比较困难,常在加工过程中出现烧刀和断钻现象,主要是由于钻头刃磨不良、排屑不及时、冷却不佳以及工艺系统刚性差等方面原因造成的。根据钻头直径确定磨窄横刃,宽度一般在0.5mm,以便减少轴向力和因阻力带来的振动。同时,在距离钻头尖部5-8mm处,将钻头刃带磨窄(留0.5mm左右),有利于钻头排屑。正确刃磨几何形状,两切削刃保持对称,可以防止钻头仅一面刀刃进行切削。如果切削力全部集中在一侧,会使钻头过早磨损,甚至因打滑造成崩刃。始终要保持刀刃的锋利,当刀刃变钝时,应立即停钻,重新刃磨钻头。如果用变钝的钻头继续强行钻削,钻头会很快因摩擦高温而烧伤、退火,致使钻头报废。同时也使工件的硬化层加厚,为以后重新钻孔增加了难度和修磨钻头的次数。按钻孔深度要求,应尽量缩短钻头长度,加大钻心厚度以增加刚性,防止在钻孔时因抖动而造成崩刃。经实践证明,对于φ15的钻头,150mm比195mm的寿命更长,所以选取合适的长度非常重要。

通过上述两种常用加工方式来看,钛合金的加工相对来说比较困难,但经过正确加工还是可以加工出不错的精密零件以及航空航天设备的钛合金零件。

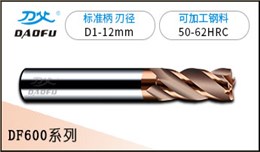

60度4刃铣刀

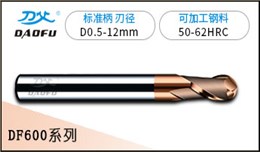

60度4刃铣刀 60度2刃球刀

60度2刃球刀 4刃航空专用加工高温合金球刀

4刃航空专用加工高温合金球刀